Duroplast – Struktur

Duroplaste sind Polymere (Kunststoffe), die durch Hitze gehärtet werden können, aber nicht schmelzbar sind.

Duroplaste bestehen wie Thermoplaste und Elastomere aus langkettigen Makromolekülen. Sie basieren meist auf einer Kohlenstoffbasis und gehören zu den organischen Verbindungen. Die Molekülketten setzen sich aus immer wiederholenden Bausteinen zusammen. Sie werden auch Monomere genannt. Die Molekülketten liegen in der Regel ungeordnet vor. Ein anderes Wort dafür ist amorph.

Ein Polymer ist eine Verbindung, die aus einer Wiederholung gleicher Einheiten besteht. Diese gleichen Einheiten bezeichnet man als Monomere.

Duroplast – Thermoplast

In mancher Hinsicht sind Duroplaste das Gegenteil von Thermoplasten. Denn im Gegensatz zu den Thermoplasten können Duroplaste nicht schmelzen. Nachdem sie einmal ausgehärtet sind, lassen sie sich nicht wieder verformen. Thermoplaste, manchmal auch als Plastomere bezeichnet, können in einem bestimmten Temperaturbereich dauerhaft verformt werden. Kühlt der Thermoplast ab, wird er fest und behält die Form.

Die Verformung ist reversibel, das bedeutet, durch wiederholtes Erhitzen kann man den Thermoplast erneut verformen. Jedoch nimmt die Qualität des Thermoplasts stetig mit jeder Wärmebehandlung ab. Wichtig ist, dass die Verformung von Thermoplasten nur in einem bestimmten Temperaturbereich möglich ist. Ober- oder unterhalb dieses Temperaturbereiches kann der Thermoplast nicht dauerhaft verformt werden.

Duroplast – Eigenschaften

Duroplaste haben, wie Elastomere, kovalente Bindungen. Diese Bindungen können unter Einwirkung von Hitze nicht gelöst werden. Deswegen sind Duroplaste nicht schmelzbar. Ist ein Duroplast noch nicht ausgehärtet, kann er gestreckt oder gedehnt werden. Da die Molekülketten unordentlich ineinander geordnet sind, können sie sich unter einer mechanischen Spannung entwirren und strecken.

Duroplaste haben, im Gegensatz zu den Elastomeren, eine besonders engmaschige Vernetzung von Polymeren. Anstatt zu schmelzen, zerfallen sie, wenn die Zersetzungstemperatur erreicht wurde. Aufgrund ihrer engen Verbindung sind die Makromoleküle in ihrer Bewegungsfreiheit eingeschränkt. Sie sind deshalb nicht elastisch, wie die Elastomere. Unter hohen mechanischen Einwirkungen reagieren sie mit Rissen oder Sprüngen.

Ab einer bestimmten Temperatur wird die chemische Struktur des Kunststoffs geschädigt und der Kunststoff beginnt sich zu zersetzten. Dies bezeichnet man als Zersetzungstemperatur.

Die Kerneigenschaften von Duroplasten sind, dass sie eine hohe thermomechanische Festigkeit besitzen und im Verhältnis zu Metallen leicht sind. Bei niedrigen Temperaturen sind Duroplasten in einem hart elastischen Zustand. Das heißt, sie sind hart und spröde. Das Vorprodukt von Duroplasten ist in der Regel Kunstharz. Diese sind in der Tat noch schmelzbar oder löslich. Ein Duroplast könnte also auch als gehärtetes Kunstharz bezeichnet werden.

Duroplasten – Herstellung

Für die Herstellung von Duroplasten sind Moleküle nötig, die mindestens drei Bindungsmöglichkeiten besitzen, um kovalente Bindungen auszubilden. Diese Moleküle werden auch als tri- oder mehrfunktionale Verbindungen bezeichnet. Werden Härter oder Katalysatoren zu diesen Komponenten hinzugegeben, können diese zu einem engmaschigen Netzwerk reagieren. Teilweise kann die Reaktion auch durch hohe Temperaturen hervorgerufen werden.

In der Herstellung werden zuerst niedermolekulare Vorprodukte erzeugt. Das sind die Kunstharze beziehungsweise synthetische Polymere. Mithilfe der beiden Verfahren Polykondensation oder Polyaddition kann dies erreicht werden. Dann werden Reaktionsbeschleuniger hinzugefügt und gegebenenfalls noch Farbstoffe.

Eine Polykondensation ist eine Kondensationsreaktion, bei der Monomere zu einem Makromolekül miteinander verbunden werden. Dabei besitzen die Monomere mindestens zwei funktionelle Gruppen, die zu einer Reaktion fähig sind. Bei Kondensationsreaktionen werden zwei Moleküle miteinander verknüpft, wobei kleine, niedermolekulare Verbindungen abgespalten werden. Das sind meist Wasser, Alkohole oder Chlorwasserstoff.

Bei der Polyaddition werden mehrere Monomere zu Polymeren verbunden. Mithilfe dieser Reaktion werden Kunststoffe, genauer gesagt Polymere, hergestellt.

Nylon ist ein Polyamid, welches durch Polykondensation hergestellt wird und auch zu den Duroplasten gehört. Polyamide entstehen durch eine Reaktion von Aminogruppen mit Carboxylgruppen. Das Diamin 1,6-Diaminohexan und die Dicarbonsäure Hexandisäure dienen bei dieser Reaktion als Ausgangsstoffe. Unter der Abspaltung von Wasser entsteht eine Amidbindung zwischen den beiden Molekülen.

Damit Duroplasten nicht nach ihrer Aushärtung mechanisch durch Bohren, Sägen oder Schleifen bearbeitet werden müssen, werden sie direkt in die benötigte Form gebracht. Fertigungsverfahren wie Spritzguss, Gießen oder Extrusion werden dafür verwendet.

Duroplast — Verwendung

Duroplasten finden im Alltag ihre Anwendung unter anderem in Pfannen- und Topfgriffen. Zum einen sind sie dort aufgrund ihrer thermischen Beständigkeit gut einsetzbar, aber auch wegen ihrer guten Isolation. Für die Herstellung von Bremsbelägen werden sie ebenfalls verwendet. Genau in solchen Anwendungsgebieten müssen sie langlebig und hitzebeständig sein.

Kunststoffe wie Polyester, Epoxidharze und Polyurethane gehören zu den Duroplasten, die durch Polykondensation hergestellt werden. Polyester wird unter anderem auch für die Herstellung von Kleidern eingesetzt.

Recyclebarkeit von Duroplasten

Der Nachteil von Duroplasten ist, dass sie aufgrund ihrer Langlebigkeit und Hitzebeständigkeit nicht einfach recycelbar sind. Ihre chemischen Bindungen sind stärker als bei anderen Materialien. Demnach können sie nur verbrannt oder gelagert werden. Gerade Duroplasten können daher besonders umweltschädlich sein.

Die Erforschung des Recyclings von Duroplasten

Bis heute gibt es keine Möglichkeit, diesen Kunststoff richtig abzubauen. Forscher haben jedoch im Jahr 2020 eine Möglichkeit gefunden, wie man es zukünftig umsetzbar machen könnte. Durch die richtige Menge an Säuren, Basen oder Fluorid werden die Bindungen gebrochen und der Kunststoff zerfällt. Das neu gewonnene Material weist sogar bessere mechanische Eigenschaften auf als zuvor. Es wird jedoch noch länger dauern, bis diese Idee ausgereift ist.

Duroplast – Das Wichtigste

Duroplaste sind Polymere (Kunststoffe), die durch Hitze gehärtet werden können, aber nicht schmelzbar sind.

Sie bestehen aus langkettigen, ungeordneten Molekülketten.

Duroplasten sind nicht schmelzbar und nach der Aushärtung nicht verformbar.

Sie können durch Polykondensation oder Polyaddition gebildet werden.

Der Ausgangsstoff für die Herstellung ist Kunstharz.

Sie besitzen eine hohe thermomechanische Festigkeit, weshalb sie in Pfannengriffen, der Autobranche oder der Textilbranche Verwendung finden.

Nachweise

- Latscha et al. (2015). Organische Chemie. Springer-Verlag.

- Kaiser (2011). Kunststoffchemie für Ingenieure. Carl Hanser, München.

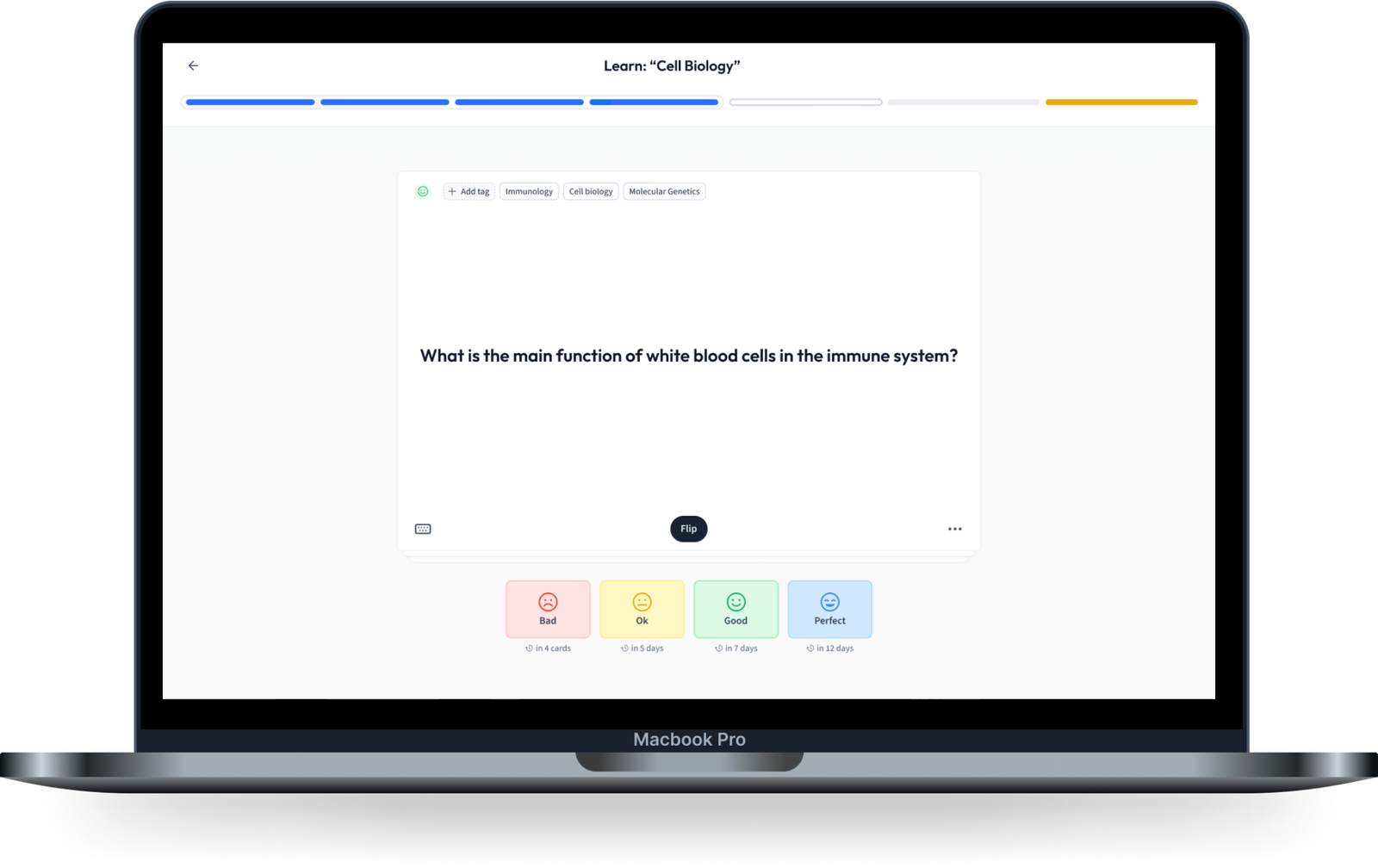

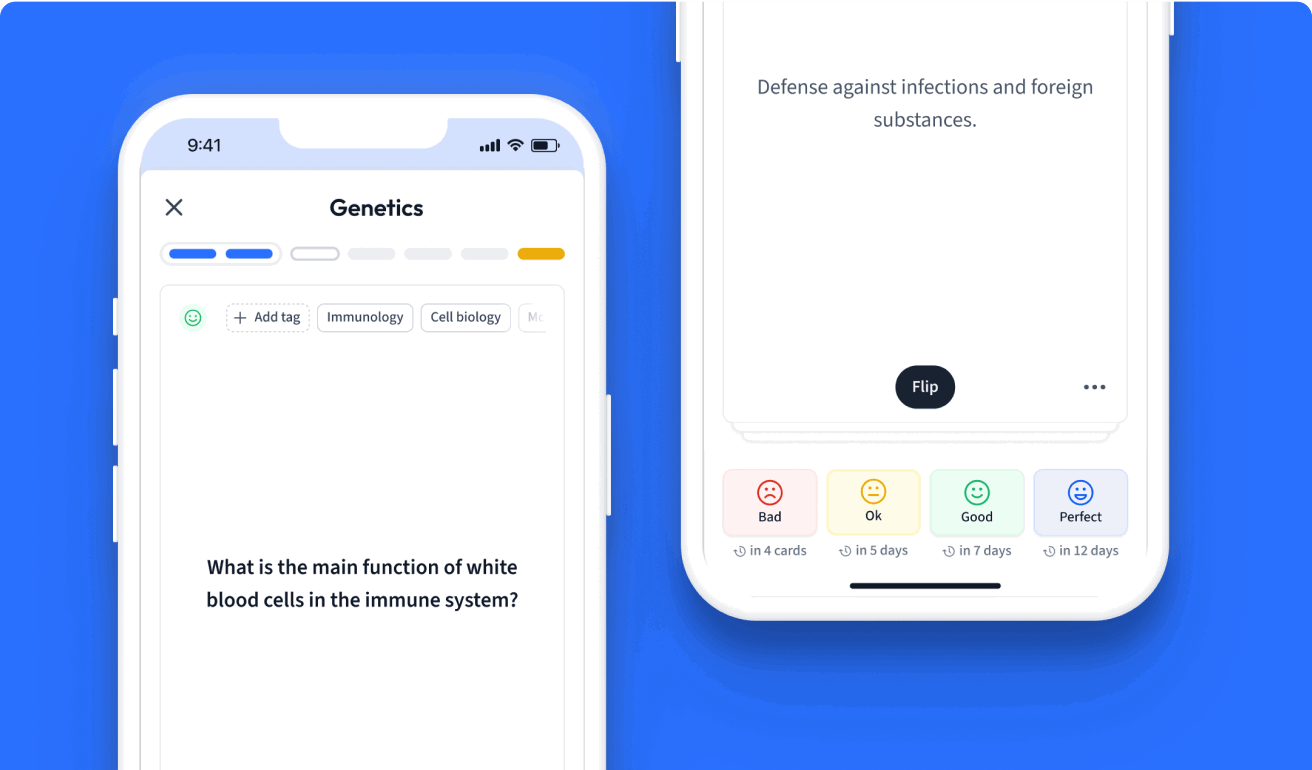

Lerne mit 15 Duroplast Karteikarten in der kostenlosen StudySmarter App

Wir haben 14,000 Karteikarten über dynamische Landschaften.

Du hast bereits ein Konto? Anmelden

Häufig gestellte Fragen zum Thema Duroplast

Was besteht aus Duroplast?

Pfannen- und Topfgriffe bestehen zum Beispiel aus Duroplast. Für die Herstellung von Bremsbelegen werden sie ebenfalls verwendet. Kunststoffe wie Polyester, Epoxidharze und Polyurethane gehören zu den Duroplasten.

Welche Eigenschaften zeichnen Duroplaste aus?

Duroplaste haben kovalente Bindungen, die unter Einwirkung von Hitze nicht gelöst werden. Deswegen sind Duroplaste nicht schmelzbar. Bei niedrigen Temperaturen sind Duroplasten in einem hart elastischen Zustand.

Wie werden Duroplaste hergestellt?

Für die Herstellung von Duroplasten sind Moleküle nötig, die mindestens drei Bindungsmöglichkeiten besitzen, um kovalente Bindungen auszubilden. Werden Härter oder Katalysatoren zu diesen Komponenten hinzugegeben, können diese zu einem engmaschigen Netzwerk reagieren. In der Herstellung werden zuerst niedermolekulare Vorprodukte erzeugt, woraufhin eine Polykondensation oder -addition erfolgt.

Warum schmelzen Duroplaste nicht?

Duroplaste haben kovalente Bindungen. Diese Bindungen können unter Einwirkung von Hitze nicht gelöst werden. Deswegen sind Duroplaste nicht schmelzbar.

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr