Einführung in Kontrollkarten: Definition und Nutzen

Kontrollkarten sind unerlässliche Werkzeuge in der Qualitätssicherung und im Prozessmanagement. Sie können dir helfen, einen Prozess kontinuierlich zu überwachen und Abweichungen frühzeitig zu erkennen. Dies ist besonders wichtig, um die Qualität deiner Produkte oder Dienstleistungen auf einem konstanten Niveau zu halten und um Probleme zu identifizieren, bevor sie ernsthafte Folgen haben.

Eine Kontrollkarte ist ein Diagramm, das den Verlauf eines Prozesses über die Zeit darstellt. Sie zeigt die durchschnittlichen Resultate eines Prozesses und die Kontrollgrenzen. Wenn ein Punkt außerhalb der Kontrollgrenzen liegt, deutet das auf eine mögliche Prozessstörung hin.

Kontrollkarten einfach erklärt

Kontrollkarten werden üblicherweise in den Branchen Fertigung und Dienstleistung eingesetzt, um die Kontrolle über Prozesse zu behalten und ihre Leistung zu messen. Kontrollkarten helfen dir, Daten in einer bildlichen Darstellung zu analysieren und die Leistung eines Prozesses im Vergleich zu den festgelegten Grenzwerten zu messen.

Stell dir vor, du bist ein Produktionsleiter in einer Fabrik, die Schrauben herstellt. Du könntest eine Kontrollkarte verwenden, um die Durchschnittslänge der produzierten Schrauben zu messen. Dein Ziel könnte zum Beispiel sein, Schrauben mit einer Länge von 50mm zu produzieren, plus/minus 1mm. Deine Kontrollgrenzen wären also bei 49mm und 51mm. Wenn du kontinuierlich Daten zur Länge der Schrauben sammelst und in einer Kontrollkarte darstellst, kannst du sehen, ob dein Prozess unter Kontrolle ist oder ob es Abweichungen gibt, die angegangen werden müssen.

Es gibt verschiedene Arten von Kontrollkarten, die je nach Art der gesammelten Daten und Anforderungen des Prozesses eingesetzt werden können. Einige gängige Typen sind z.B. Xbar-R-Karten, die den Durchschnitt und den Bereich (also den Unterschied zwischen dem höchsten und niedrigsten Wert) einer Probe darstellen, oder auch p-Karten, die den Prozentsatz der Fehler in einer Probe anzeigen.

Beispiel für Kontrollkarten im Bereich Fertigungstechnik

In der Fertigungstechnologie sind Kontrollkarten ein nützliches Instrument zur Überwachung und Steuerung von Fertigungsprozessen. Sie bieten die Möglichkeit, Trends und Muster in den Daten zu erkennen und entsprechend frühzeitig zu reagieren.

Angenommen, du betreibst eine Produktionsstätte, die komplexe Maschinenteile herstellt. Jedes Teil muss bestimmte Spezifikationen erfüllen, um den strengen Qualitätsanforderungen gerecht zu werden. Du könntest eine Kontrollkarte verwenden, um den Durchmesser eines bestimmten Teils zu überwachen. Jedes Mal, wenn ein Teil hergestellt wird, wird der Durchmesser gemessen und auf der Kontrollkarte eingetragen. So kannst du sofort erkennen, ob ein Teil außerhalb der Kontrollgrenzen liegt und sofort Korrekturen vornehmen, um eine gleichbleibende Qualität sicherzustellen.

Detaillierte Ansicht: Der Zielwert für Kontrollkarten

Der Zielwert in Kontrollkarten ist ein wichtiger Aspekt in der Qualitätssicherung und im Prozessmanagement. Er wird als Mittellinie dargestellt und reflektiert das optimale Ergebnis oder den erwünschten Ausgang eines Prozesses. Es handelt sich hierbei um einen statistischen Wert, der aus den Daten abgeleitet wird und den du als Referenz für den Vergleich deiner Ergebnisse nutzt.

Der Zielwert ist der Mittelwert aller individuellen Messungen in deinem Datensatz. Er dient als zentraler Bezugspunkt und bietet eine Orientierung für die Bewertung und Kontrolle deines Prozesses. Wenn deine Messpunkte systematisch oberhalb oder unterhalb dieses Zielwerts liegen, könnten unbekannte Faktoren deinen Prozess beeinflussen, was zu Qualitätsproblemen führen könnte.

Wie Toleranzbereich in Statistik zur Zielwert Kontrollkarte beiträgt

Eine kritische Komponente jeder Kontrollkarte ist die Definition des so genannten Toleranzbereiches. Dieser wird durch die obere und untere Kontrollgrenze festgelegt. Innerhalb dieses Bereichs liegen die erwarteten natürlichen Schwankungen des Prozesses. Der Toleranzbereich spiegelt das Ausmaß an Varianz wider, das in deinem Prozess toleriert werden kann, ohne dass Korrekturmaßnahmen erforderlich sind.

Der Toleranzbereich ist der Bereich zwischen der oberen und unteren Kontrollgrenze, der natürliche oder zufällige Schwankungen in einem Prozess aufnimmt. Er ist durch die Allgemeine Toleranzgrenze (ATL) und die Spezielle Toleranzgrenze (STL) definiert, die jeweils die obere und untere Kontrollgrenze darstellen. Wenn die Prozessdaten innerhalb dieses Bereichs liegen, gilt der Prozess als "in Kontrolle".

Beispielsweise könnte der Zielwert für die Länge von produzierten Schrauben 50mm sein. Während des Produktionsprozesses treten unvermeidliche Schwankungen auf, die durch Faktoren wie Maschinenpräzision und Materialbeschaffenheit verursacht werden. Stell dir vor, dass die obere und untere Grenze jeweils bei 51mm und 49mm liegen. Das bedeutet, dass so lange alle deine Messpunkte in der Kontrollkarte innerhalb dieser Grenzen liegen, dein Fertigungsprozess als „in Kontrolle“ gilt.

Prozessfähigkeit Kennzahlen verstehen und anwenden

In der Welt des Qualitätsmanagements hat die Prozessfähigkeit eine zentrale Bedeutung. Sie gibt an, wie gut ein Prozess in der Lage ist, Produkten oder Dienstleistungen innerhalb der spezifizierten Grenzen zu erzeugen.

Die Prozessfähigkeit ist ein statistisches Maß, mit dem die Leistung und Fähigkeit eines Prozesses gemessen wird, das gewünschte Ergebnis – innerhalb vorgegebener Grenzen – zu liefern. Häufig verwendete Kennzahlen sind \(C_p\), \(C_{pk}\) und Six Sigma Level. Mit diesen Kennzahlen kann die Effizienz und Zuverlässigkeit eines Prozesses beurteilt werden.

Stell dir vor, du bist der Betriebsleiter einer Bäckerei und backst jeden Tag Tausende von Brötchen. Obwohl du stets hochwertige Zutaten verwendest, gibt es leichte Schwankungen in der Größe und Beschaffenheit deiner Brötchen. Um die Übereinstimmung mit den Kundenanforderungen zu gewährleisten, misst du kontinuierlich die Größe und das Gewicht der fertigen Brötchen. Mit den ermittelten Kennzahlen für die Prozessfähigkeit kannst du dann bewerten, wie gut dein Backprozess Leckereien innerhalb der gewünschten Spezifikationen produziert.

Jede Kennzahl zur Prozessfähigkeit hat ihre eigenen Merkmale und Anwendungsfälle. Die Kennzahl \(C_p\) beschreibt beispielsweise das Potenzial eines Prozesses, die Qualitätsanforderungen zu erfüllen, wenn der Prozess zentriert ist, während \(C_{pk}\) die wahre Prozessfähigkeit angibt, die die Prozesszentrierung berücksichtigt. Es ist wichtig, den Zusammenhang zwischen diesen Kennzahlen und ihrer Anwendung in spezifischen Kontexten zu verstehen, um fundierte Entscheidungen zu treffen und die Prozessleistung effektiv zu verbessern.

Vertiefung: Die Erstellung von Shewhart Kontrollkarten und p-Karten

Kontrollkarten sind ein zentrales Werkzeug in der qualitätsorientierten Prozessüberwachung und -steuerung. Es gibt verschiedene Arten von Kontrollkarten, darunter Shewhart-Kontrollkarten und p-Karten. Beide Arten haben spezifische Einsatzgebiete und bieten dir wertvolle Einblicke in Prozesse und Produktqualität. Dennoch kann das Erstellen dieser Karten eine Herausforderung sein, gerade wenn man damit noch nicht vertraut ist. In den folgenden Abschnitten erfährst du, wie du Schritt für Schritt eigene Shewhart-Kontrollkarten und p-Karten erstellen kannst.

Shewhart Kontrollkarte erstellen: eine Anleitung

Die Shewhart-Kontrollkarte, benannt nach ihrem Erfinder Walter A. Shewhart, ist eine Art Kontrollkarte, die statistisch ermittelte Kontrollgrenzen verwendet, um zu entscheiden, ob ein Prozess "in Kontrolle" ist oder ob es Anzeichen dafür gibt, dass Korrekturmaßnahmen ergriffen werden müssen. Hier ist eine einfache Anleitung, wie du diese Karte erstellen kannst:

1. Erhebe und dokumentiere die Daten: Sammle Daten aus deinem Prozess über einen bestimmten Zeitraum hinweg. Nimm zum Beispiel stichprobenartige Messungen von Schlüsselprozesseigenschaften. 2. Berechne den Mittelwert und die Standardabweichung: Verwende die gesammelten Daten, um den Mittelwert und die Standardabweichung zu berechnen. Diese Werte geben dir den Zielwert deiner Karte und die natürliche Streuung deines Prozesses an. 3. Berechne die Kontrollgrenzen: Für Shewhart-Kontrollkarten sind die Kontrollgrenzen typischerweise gesetzt bei \( \mu \pm 3\sigma \), wobei \( \mu \) den Mittelwert und \( \sigma \) die Standardabweichung darstellt. 4. Zeichne die Kontrollkarte: Zeichne eine horizontale Linie für den Zielwert und zwei weitere Linien für die obere und untere Kontrollgrenze. Trage deine einzelnen Messpunkte als Punkte in das Diagramm ein. 5. Analysiere die Karte: Sind alle Punkte innerhalb der Kontrollgrenzen? Gibt es Muster oder Trends in den Daten? Die Antworten auf diese Fragen können dir helfen, den Status deines Prozesses zu beurteilen und zu entscheiden, ob Anpassungen erforderlich sind.

Shewhart-Kontrollkarten können für unterschiedliche Arten von Prozessdaten verwendet werden. Es gibt beispielsweise Karten für Einzeldaten (individuelle Messwerte), Karten für Mittelwerte und Bereich (x-bar und r) und Karten für Mittelwerte und Standardabweichungen (x-bar und s). Welcher Kartentyp am besten geeignet ist, hängt von der Art der Daten und den spezifischen Anforderungen deines Prozesses ab.

Schritt für Schritt zu deiner eigenen p-Karte

Die p-Karte ist eine spezielle Form der Kontrollkarte, die verwendet wird, um den Prozentsatz der Nichtkonformitäten in einer Probenreihe zu überwachen. Sie wird oft in Szenarien eingesetzt, in denen die Endprodukte entweder als „gut“ oder „schlecht“ klassifiziert werden. Hier sind die Schritte, die du befolgen musst, um eine p-Karte zu erstellen:

1. Sammle die Daten: Wie bei jeder Kontrollkarte ist der erste Schritt das Sammeln von Prozessdaten. Für p-Karten musst du die Anzahl der Nicht-Konformitäten in jeder Probe und die Probengröße festhalten. 2. Berechne den Prozentsatz der Nicht-Konformitäten: Dieser wird auch als Nicht-Konformitätenrate bezeichnet. Um diesen Wert zu berechnen, teilst du die Anzahl der Nicht-Konformitäten durch die Anzahl der Einheiten in der Probe und multiplizierst das Ergebnis mit 100. 3. Berechne den Mittelwert und die Kontrollgrenzen: Der Mittelwert (\( \overline{p} \)) ist der Durchschnitt aller Nicht-Konformitätenraten. Die obere und untere Kontrollgrenze berechnest du mit folgenden Formeln: \[ UCL = \overline{p} + 3 \sqrt{\frac{\overline{p}(1-\overline{p})}{n}} \] \[ LCL = \overline{p} - 3 \sqrt{\frac{\overline{p}(1-\overline{p})}{n}} \] wobei n die Größe der Proben ist. 4. Zeichne die Kontrollkarte: Zeichne die Mittellinie und die obere und untere Kontrollgrenze. Trage dann die berechneten Prozentsätze für jede Probe ein. 5. Interpretiere die Karte: Sind alle Punkte innerhalb der Kontrollgrenzen? Gibt es Muster oder Anzeichen für Spezialursachen? Die Antworten auf diese Fragen helfen dir bei der Überwachung deines Prozesses.

Während p-Karten bei der Überwachung der Prozessleistung nützlich sein können, haben sie auch ihre Grenzen. Sie sind nur dann sinnvoll, wenn das Produkt oder der Prozess in "gut" oder "schlecht" unterteilt werden kann. Wenn du beispielsweise die Breite eines produzierten Teils überwachen möchtest, wären andere Arten von Kontrollkarten, wie etwa eine x-bar-Karte, besser geeignet.

Überblick: X-bar r-chart in der statistischen Prozesskontrolle

In der statistischen Prozesskontrolle spielen X-bar r-charts eine bedeutende Rolle. Diese spezielle Art von Kontrollkarte wird häufig verwendet, um die Stabilität und Vorhersagbarkeit von Produktions- und Geschäftsprozessen zu beurteilen. Bei korrekter Anwendung kann es dazu beitragen, dass dein Prozess stets unter Kontrolle und somit qualitätskonform bleibt.

Ein X-bar r-chart besteht aus zwei separaten Kontrollkarten. Die X-bar-Karte verfolgt den Durchschnitt (Mittelwert) aller Messungen in einer Stichprobe über die Zeit. Dagegen verfolgt die r-chart (Rangenkarte) die Differenz zwischen dem höchsten und niedrigsten Wert innerhalb der gleichen Stichprobe. Zusammen geben sie dir einen umfassenden Überblick über die zentralen Tendenzen und die Streuung deines Prozesses.

Anwendung von X-bar r-chart in der Praxis

Die Anwendung von X-bar r-charts ist in vielen Branchen weit verbreitet, von der Fertigung über die Gesundheitsvorsorge bis hin zur Softwareentwicklung. Durch die Überwachung sowohl des Durchschnitts als auch des Bereichs deiner Prozessdaten kannst du sowohl systematische Fehler (die den Durchschnitt beeinflussen) als auch zufällige Variation (die den Bereich beeinflusst) erkennen und angehen.

Stell dir vor, du betreibst eine Produktionsanlage, in der Metallrohre produziert werden. Deine Kunden erwarten Rohre mit einer bestimmten Länge und Dicke. Um sicherzustellen, dass die Produktion diese Spezifikationen erfüllen kann, stellst du ein X-bar r-chart auf. Du sammelst Stichproben von 5 Rohren alle 30 Minuten und misst deren Länge und Dicke. Die Durchschnittswerte gibst du in die X-bar-Karte ein, den Bereich (also die Differenz zwischen der längsten und der kürzesten Röhre in jeder Probe) trägst du in die r-chart ein. Durch das regelmäßige Aktualisieren und Überprüfen dieser Chart behältst du den Prozess stets im Auge und kannst bei Bedarf rechtzeitig reagieren.

Bei der Anwendung von X-bar r-charts solltest du immer daran denken, dass diese auf bestimmten Annahmen basieren. Eine wichtige Voraussetzung ist, dass die Daten normalverteilt sind. Wenn dies nicht der Fall ist, könnten die Ergebnisse irreführend sein und die Wirksamkeit der Prozesskontrolle beeinträchtigen. Stelle daher sicher, dass du zuerst die Geeignetheit der Daten prüfst, bevor du die Kontrollkarte einsetzt.

Statistische Prozesskontrolle: Kontrollkarten als Schlüsselelement

Kontrollkarten sind das Rückgrat der statistischen Prozesskontrolle. Sie ermöglichen die Visualisierung und Analyse von Prozessdaten in Echtzeit und helfen dir, Veränderungen in der Prozessleistung sofort zu erkennen. So kannst du proaktiv reagieren und Korrekturmaßnahmen einleiten, bevor größere Qualitätsprobleme auftreten.

Die statistische Prozesskontrolle ist eine Methode zur Überwachung, Kontrolle und Verbesserung von Prozessen durch statistische Analyse. Ihre Hauptziele sind die Reduzierung der Prozessvarianz, die Verbesserung der Prozesskapazität und die Optimierung der Prozessleistung. Kontrollkarten sind ein zentrales Instrument in diesem Ansatz, da sie Leistungsschwankungen aufzeigen und Entscheidungsträger über den Prozessstatus informieren.

Stell dir vor, du bist der Qualitätsmanager in einem Restaurant. Um die Anforderungen deiner Kunden hinsichtlich Geschwindigkeit und Qualität zu erfüllen, überwachst du die Zubereitungszeit und Temperatur jedes Gerichts mit einer Kontrollkarte. Wenn ein Koch zu langsam ist oder die Gerichte nicht die richtige Temperatur haben, erkennt die Kontrollkarte dieses Problem und erlaubt dir, umgehend einzugreifen – lange bevor die Kunden unzufrieden sind.

Denke daran, dass Kontrollkarten zwar hilfreich sind, aber sie sind nicht die einzigen Werkzeuge in der statistischen Prozesskontrolle! Es gibt viele andere Methoden und Techniken, wie Histogramme, Pareto-Diagramme, Ursache-Wirkungs-Diagramme und mehr, die du in Kombination mit Kontrollkarten nutzen kannst, um noch weitergehende Analysen durchzuführen und deine Prozesse stetig zu verbessern.

Kontrollkarten - Das Wichtigste

- Definition und Verwendung von Kontrollkarten zur Prozesssteuerung und Qualitätssicherung

- Zielwerte und Toleranzbereiche in Kontrollkarten und deren Bedeutung für Qualitätskontrollprozesse

- Arten von Kontrollkarten, darunter X-bar r-charts, Shewhart-Kontrollkarten und p-Karten

- Erstellung und Analyse von Kontrollkarten durch Erfassen und Analysieren von Prozessdaten

- Prozessfähigkeitskennzahlen als statistisches Maß für die Leistung und Fähigkeit eines Prozesses

- Verwendung von Zielwerten zur Orientierung und Kontrolle von Prozessen

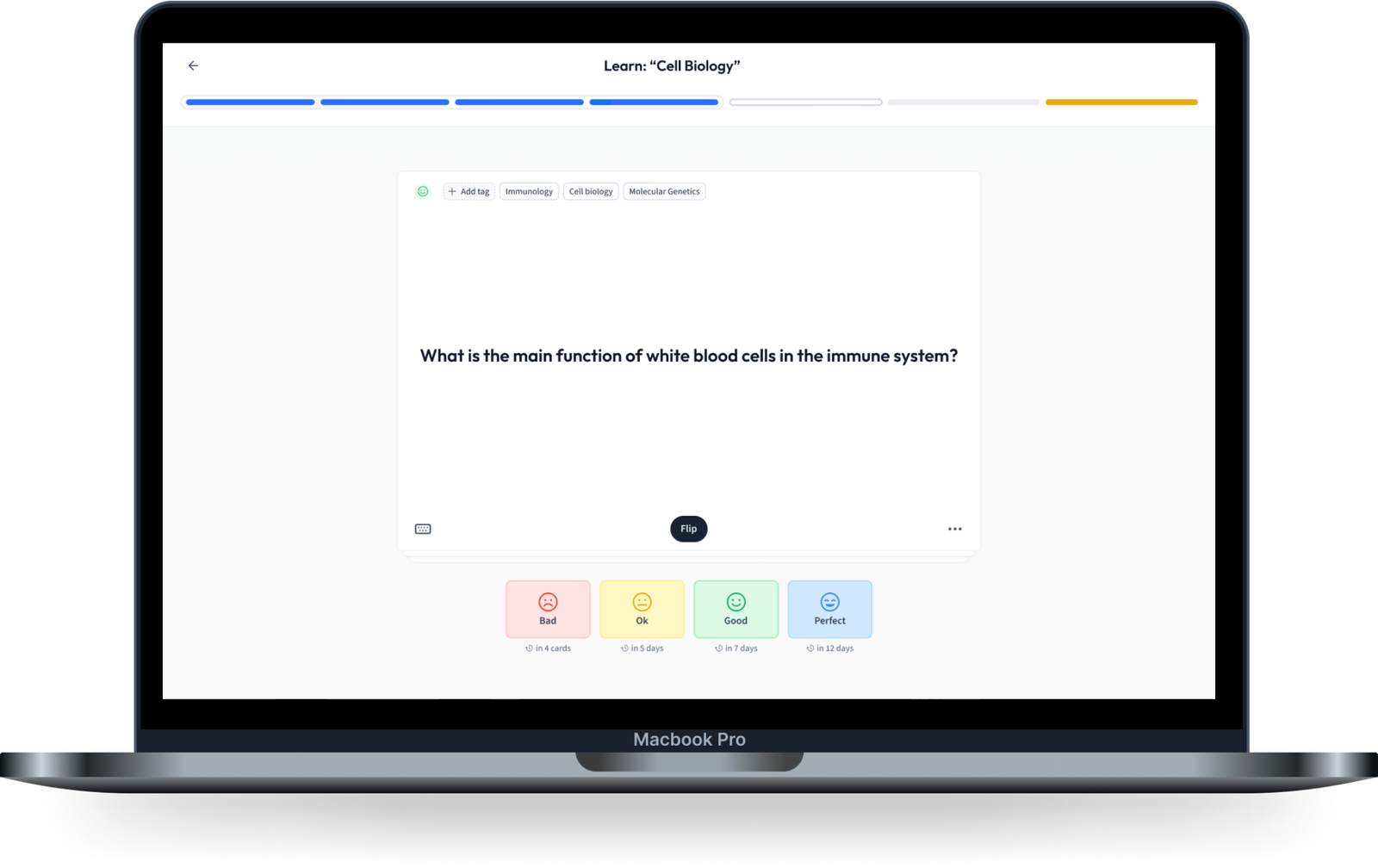

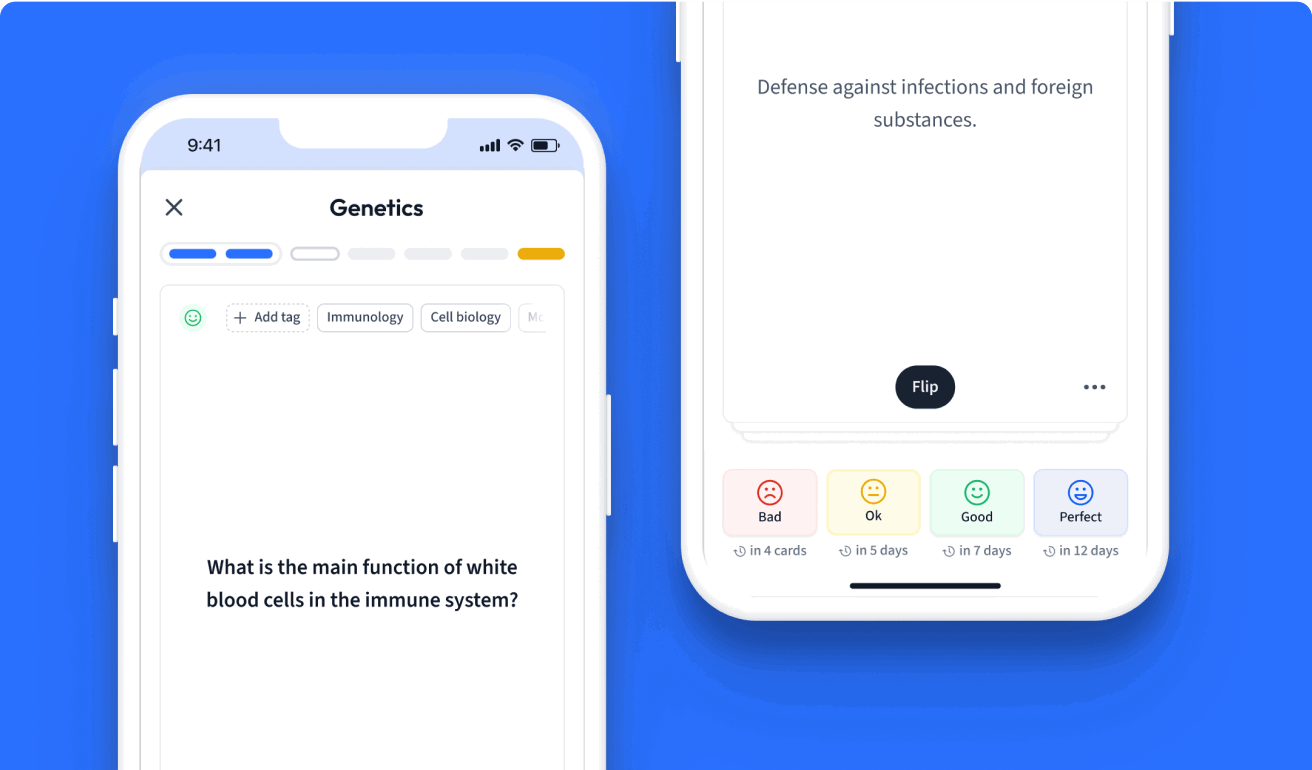

Lerne mit 12 Kontrollkarten Karteikarten in der kostenlosen StudySmarter App

Wir haben 14,000 Karteikarten über dynamische Landschaften.

Du hast bereits ein Konto? Anmelden

Häufig gestellte Fragen zum Thema Kontrollkarten

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr