Einführung in das FDM Verfahren im 3D-Druck

In der Ingenieurwissenschaft spielt das FDM-Verfahren (Fused Deposition Modeling) eine entscheidende Rolle, insbesondere im Bereich des 3D-Drucks. Es handelt sich dabei um ein additives Fertigungsverfahren, bei dem ein Material schichtweise aufgetragen wird, um ein dreidimensionales Modell zu erstellen.Was ist FDM?: FDM Definition und Bedeutung

Das FDM Verfahren oder Fused Deposition Modeling ist ein 3D-Druckverfahren, bei dem ein schmelzbarer Kunststoff erhitzt und durch eine Düse extrudiert wird. Das Material wird schichtweise aufgetragen, wobei jede Schicht auf die vorherige aufbaut bis das vollständige Modell entstanden ist.

FDM Technologie: Die Grundlagen und der Prozess

Um die FDM Technologie und ihre Anwendung richtig verstehen zu können, ist es wichtig, die grundlegenden Prozesse und Phasen zu kennen. Hierbei handelt es sich um:- Erhitzung: Das Material, in der Regel ein Kunststofffilament, wird auf eine Temperatur erhitzt, bei der es schmilzt.

- Extrusion: Das geschmolzene Material wird durch die Düse des 3D-Druckers extrudiert.

- Auftragen: Das Material wird in Bahnen auf eine Plattform aufgetragen und bildet dort die erste Schicht des Modells.

- Aushärten: Das Material kühlt ab und härtet aus, wodurch es seine endgültige Form beibehält.

Verwendung von FDM in der Technik: Ein Beispiel

Ein Beispiel für die Anwendung von FDM ist die Herstellung von Prototypen in der Automobilindustrie. Konstrukteure verwenden das FDM Verfahren, um Prototypen von teilen wie Türgriffen oder Schaltern zu erstellen. Diese können dann getestet und gegebenenfalls modifiziert werden, bevor die endgültigen Teile in Massenproduktion gehen.

FDM einfach erklärt: Vor- und Nachteile

Die Vorteile der FDM Technologie sind vielfältig, darunter:- Günstig: im Vergleich zu anderen 3D-Druckmethoden ist FDM kostengünstig.

- Vielzahl an Materialien: Mit FDM können verschiedene Materialien verarbeitet werden, einschließlich Kunststoffe und Metalle.

- Einfache Anwendung: FDM ist relativ einfach zu bedienen und zu erlernen.

| Niedrigere Auflösung | FDM Drucker haben in der Regel eine niedrigere Auflösung als andere 3D-Drucktechnologien, daher sind die gedruckten Teile oft weniger detailliert. |

| Unterstützungsstrukturen | Für überhängende und schwebende Teile sind zusätzliche Stützstrukturen erforderlich, die später entfernt werden müssen. Dies erhöht den Zeitaufwand und das Material. |

FDM vs SLA: Ein Vergleich der Fertigungstechniken

In der Welt der additiven Fertigung sind FDM und SLA zwei prominenteste Techniken, die jeweils ihre eigenen Vor- und Nachteile mit sich bringen. Beide Verfahren ermöglichen das Erzeugen physischer Objekte aus digitalem Design, unterscheiden sich jedoch in ihren Prozessen, Materialien und Anwendungsbereichen deutlich.FDM-Drucker: Eine Übersicht

FDM Drucker sind weit verbreitet und stellen die häufigste Form des 3D-Drucks dar. Sie sind grundsätzlich auf das Arbeiten mit thermoplastischen Materialien ausgerichtet.Thermoplaste sind Kunststoffe, die erweichen, wenn sie erhitzt und härten, wenn sie abkühlen. Dieser Prozess kann wiederholt werden, was diese Materialien ideal für FDM Drucker macht.

FDM vs SLA: Unterschiede und Gemeinsamkeiten

Sowohl FDM als auch Stereolithographie (SLA) sind additive Fertigungsverfahren, das bedeutet, sie bauen Objekte Schicht für Schicht auf. Allerdings unterscheiden sie sich erheblich in der Art und Weise, wie dies erreicht wird. Während FDM hochtemperaturne Kunststoffe schmilzt und diese durch eine Düse auf eine Plattform aufträgt, verwendet SLA Ultraviolett-Laser, um spezielle Harze zu härteten. Der Laser fährt dabei die Konturen jeder Schicht im Harz-Reservoir ab und härtet die Harzmasse Stück für Stück. Dies führt zu hohen Detailgrad und ist ideal für feine Details und Komplexität.| FDM | SLA |

| Arbeitet mit thermoplastischen Materialien | Verwendet lichtempfindliche Harze |

| Ideal für robuste, funktionale Teile | Perfekt für hochdetaillierte Modelle |

| Günstig in der Anschaffung und im Betrieb | Teurer sowohl in der Anschaffung als auch im Verbrauch |

Vorteile von FDM im Vergleich zu SLA

FDM hat gegenüber SLA eine Reihe von Vorteilen. Ein großer Vorteil liegt in den Kosten. FDM-Drucker sind nicht nur billiger in der Anschaffung, sondern auch die Materialkosten sind signifikant niedriger verglichen mit den spezialisierten Harzen, die in SLA-Druckern verwendet werden. Darüber hinaus sind FDM-Drucker leichter zu warten und zu bedienen. Ein weiterer Vorteil von FDM liegt in der Robustheit der gedruckten Teile. Während die mit SLA gedruckten Teile zwar eine höhere Auflösung und Detailliertheit aufweisen, sind sie in der Regel weniger robust und weniger hitzebeständig als FDM-gedruckte Teile. Zuletzt ist die Auswahl der Materialien für FDM weitaus größer als für SLA. Bei FDM steht eine breite Palette von Thermoplasten zur Verfügung, darunter PLA, ABS und PETG, die alle verschiedene Eigenschaften aufweisen und sich für unterschiedliche Anwendungsbereiche eignen.Bei SLA ist die Materialauswahl begrenzt, da spezielle photoreaktive Harze benötigt werden. Dennoch ist dies auch ein Vorteil von SLA, da diese Harze sehr feine Details und glatte Oberflächen ermöglichen, die mit FDM nur schwer zu erreichen sind.

Entwicklung und Anwendung von FDM in der Fertigungstechnik

Die Entwicklung der FDM-Technologie und ihre Anwendungen in der Fertigungstechnik haben das Gesicht der modernen Produktion maßgeblich verändert. Vom Rapid Prototyping bis zur Direktfertigung ermöglicht diese Technologie die schnelle und kostengünstige Herstellung von Teilen und Produkten.Geschichte der FDM Entwicklung im 3D-Druck

Die Anfänge der FDM-Technologie lassen sich auf das letzte Jahrzehnt des 20. Jahrhunderts zurückverfolgen. Der Mechaniker und Erfinder Scott Crump entwickelte die Technologie im Jahr 1988 und gründete die Firma Stratasys, um seine wichtige Erfindung zu kommerzialisieren.FDM, ein Akronym für Fused Deposition Modeling, ist ein additiver Fertigungsprozess, bei dem ein geschmolzenes Material schichtweise aufgetragen wird, um ein dreidimensionales Objekt zu erzeugen.

FDM im Ingenieurstudium: Praktische Anwendung und Erklärung des Prozesses

Im Bereich des Ingenieurstudiums spielt FDM eine wichtige Rolle. Diese Technologie ermöglicht es Studenten, ihre Entwürfe schnell und kostengünstig zu materialisieren und ihre Ergebnisse zu testen. Die meisten FDM-Drucker verwenden Thermoplaste wie ABS (Acrylnitril-Butadien-Styrol) und PLA (Polylactide). Die Drucker erhitzen das Material bis es schmilzt und tragen es dann Schicht für Schicht auf eine Bauplattform auf. Jede Schicht kühlt und härtert aus, bevor die nächste Schicht aufgetragen wird. Dieser Prozess wird wiederholt, bis das gesamte Modell gedruckt ist. Ein weiterer wichtiger Aspekt des FDM-Prozesses ist die Unterstützungsstruktur. Bei komplexen Modellen, die überhängende Bereiche oder Hohlräume aufweisen, ist eine sogenannte Stützstruktur notwendig, welche das Modell während des Drucks stabilisiert. Diese Stützstrukturen werden nach Abschluss des Druckvorgangs entfern. Die Integration von FDM-Technologie in das Ingenierustudium ermöglicht es den Studenten, fundiertes Wissen über die Funktionsweise der Technik und ihre Anwendung in Industrie und Forschung zu erlangen.Zukünftige Trends: FDM in der Fertigungstechnik

Die FDM-Technologie entwickelt sich ständig weiter und wird voraussichtlich auch in Zukunft eine bedeutende Rolle in der Fertigungstechnik spielen. Ein aktueller Trend ist die Verwendung von neuen Materialien im FDM-Druck. Neben den gängigen Thermoplasten werden auch kompostierbare Materialien und Metalle in FDM-Druckern eingesetzt. Ein weiterer bedeutender Trend ist der Übergang zur Automation und Vernetzung im Rahmen der Industrie 4.0. Dies bedeutet, dass 3D-Drucker immer mehr in das Internet der Dinge (IoT) eingebunden werden. Automatisierte 3D-Druckfertigungslinien könnten die traditionelle Massenproduktion ergänzen oder sogar ersetzen.Ein weiterer zukunftsweisender Bereich ist die Anwendung der FDM-Technologie in der Bio-Fertigung. Dabei handelt es sich um das Drucken von biologischen Materialien, wie Zellen und Geweben, mit dem ultimativen Ziel, menschliche Organe für Transplantationen zu drucken.

FDM - Das Wichtigste

- FDM (Fused Deposition Modeling) ist ein 3D-Druckverfahren, bei dem ein schmelzbarer Kunststoff erhitzt und schichtweise aufgetragen wird, um ein dreidimensionales Modell zu erstellen.

- Die FDM Technologie wird in vielen Bereichen der Technik eingesetzt, einschließlich des Prototypenbaus und der Herstellung von Endprodukten.

- FDM-Verfahren beinhaltet grundlegende Prozesse wie Erhitzung, Extrusion, Auftragen und Aushärten des Materials.

- FDM hat Vor- und Nachteile: Es ist kostengünstig, vielseitig und einfach zu bedienen, kann jedoch eine niedrigere Auflösung und eine erhöhte Notwendigkeit für Stützstrukturen aufweisen.

- Im Vergleich zu SLA, einer anderen prominenten additiven Fertigungstechnik, ist FDM ideal für robuste, funktionale Teile und hat geringere Kosten, sowohl in der Anschaffung als auch im Betrieb.

- Die Entwicklung und Anwendung von FDM in der Fertigungstechnik hat das Gesicht der modernen Produktion maßgeblich verändert, mit zukünftigen Trends in Richtung Automatisierung, Vernetzung und Bioprinting.

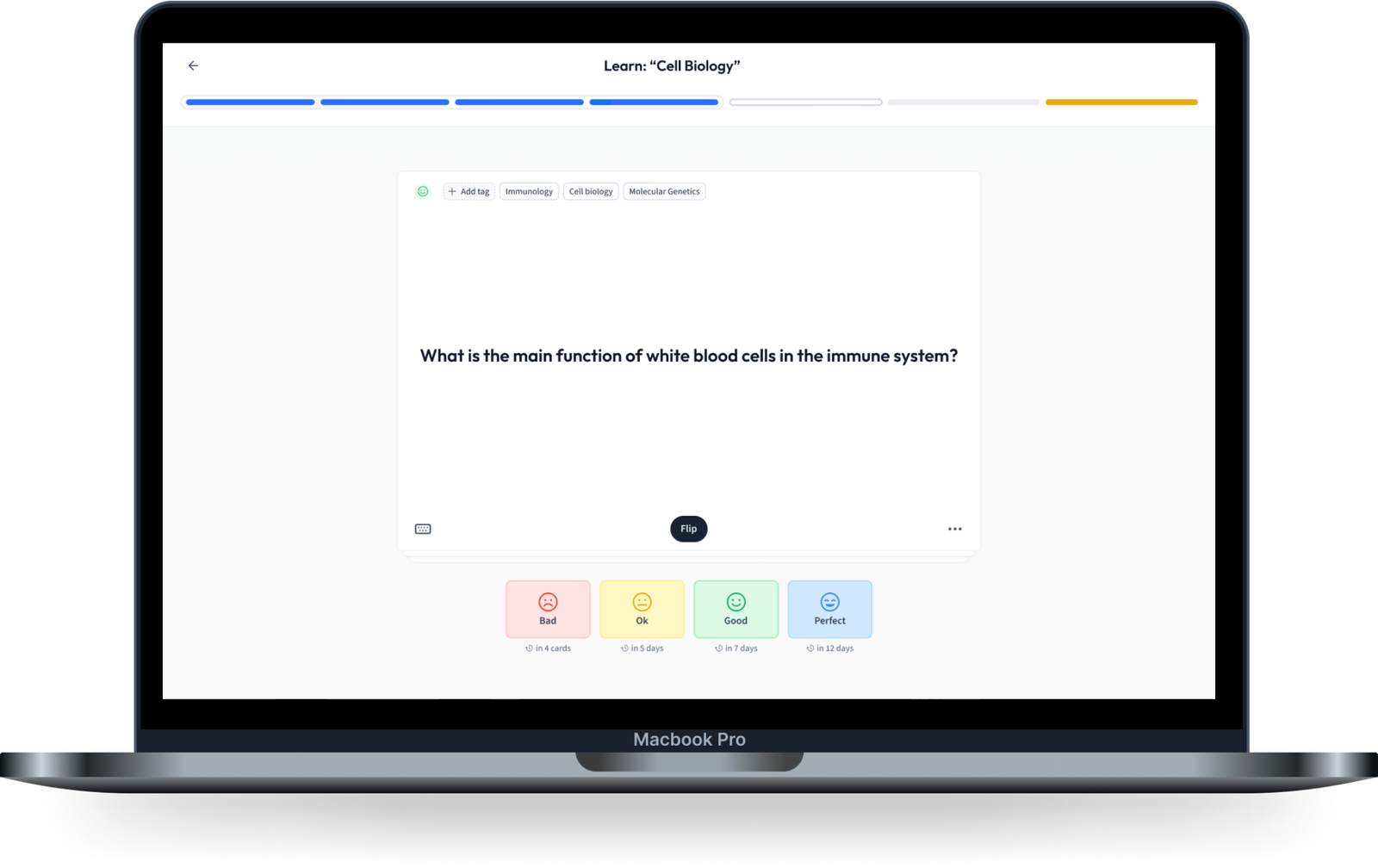

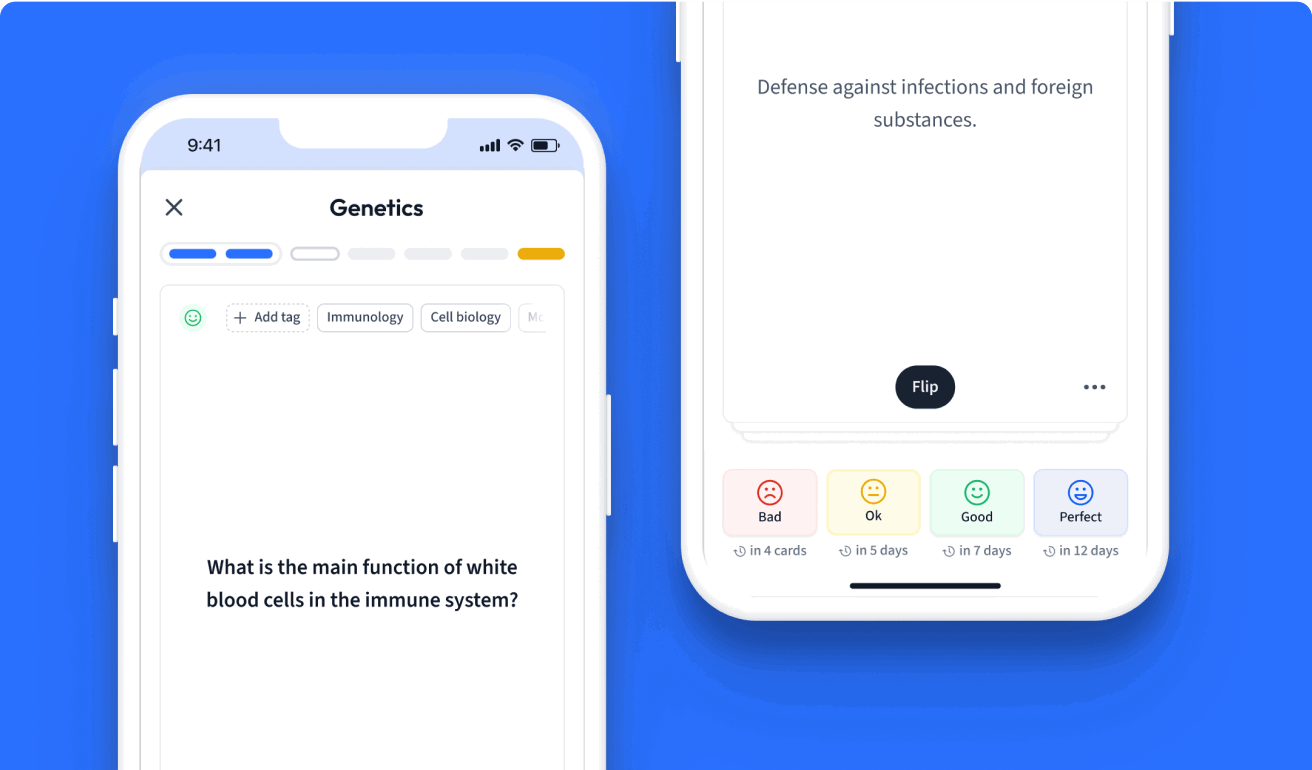

Lerne mit 12 FDM Karteikarten in der kostenlosen StudySmarter App

Wir haben 14,000 Karteikarten über dynamische Landschaften.

Du hast bereits ein Konto? Anmelden

Häufig gestellte Fragen zum Thema FDM

Was bedeutet FDM?

FDM steht für "Finite-Differenzen-Methode". Es handelt sich dabei um eine numerische Methode zur Lösung von Differentialgleichungen, die häufig in der Ingenieurwissenschaft eingesetzt wird.

Wie funktioniert FDM-Drucken?

Beim FDM-Drucken (Fused Deposition Modeling) wird ein thermoplastisches Filament durch eine erhitzte Düse gedrückt und schichtweise auf eine Bauplattform aufgetragen. Das Material schmilzt und verfestigt sich nach dem Auftragen. Der Druckkopf bewegt sich entlang vorher definierter Bahnen und erstellt so das dreidimensionale Objekt.

Welche Materialien können im FDM-Verfahren verarbeitet werden?

Im Fused Deposition Modeling (FDM)-Verfahren können verschiedene thermoplastische Materialien verarbeitet werden, darunter ABS (Acrylnitril-Butadien-Styrol), PLA (Polylactid), Nylon, PETG (Polyethylenterephthalat Glykol) und Hochleistungsthermoplaste wie PEEK (Polyetheretherketon). Zudem sind auch spezielle Verbundwerkstoffe, die Metalle oder Kohlenstofffasern enthalten, in einigen FDM-Systemen einsetzbar.

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr