Jump to a key chapter

Was ist Induktionshärten? - Eine Einleitung

Induktionshärten ist ein modernes Verfahren in der Materialwissenschaft, das verwendet wird, um die Oberfläche von metallischen Werkstoffen zu härten. Durch dieses Verfahren erhalten Werkstücke eine höhere Verschleißfestigkeit und Dauerhaftigkeit, was vor allem in der Industrie und im Maschinenbau von großer Bedeutung ist.

Induktionshärten Definition und Grundlagen

Induktionshärten bezeichnet ein Wärmebehandlungsverfahren, bei dem Metall durch induzierte elektrische Ströme erwärmt und anschließend abgeschreckt wird. Dies führt zu einer Härtesteigerung der oberflächennahen Bereiche des Werkstoffs.

Die Basis des Induktionshärtens bildet das Prinzip der elektromagnetischen Induktion. Durch sie wird Wärme direkt im Material erzeugt, ohne dass eine direkte Wärmequelle den Werkstoff berührt. Die Induktion erfolgt mithilfe von Spulen, die ein magnetisches Wechselfeld erzeugen. Das Verfahren ermöglicht eine präzise Steuerung der Wärmezufuhr, sodass nur bestimmte Bereiche des Werkstücks gehärtet werden.

Wie funktioniert Induktionshärten? - Funktionsweise erklärt

Induktionshärten erfolgt in zwei Hauptphasen: Erhitzen und Abschrecken. Zunächst wird das Metallstück mithilfe einer Induktionsspule, die von Wechselstrom durchflossen wird, auf eine gezielte Temperatur erhitzt. Das Wechselfeld verursacht Wirbelströme im Werkstück, die Wärme durch elektrischen Widerstand erzeugen. Sobald die gewünschte Temperatur erreicht ist, wird das Werkstück schnell abgekühlt, meist durch Eintauchen in ein Kühlmittel. Diese schnelle Abkühlung verändert die Mikrostruktur des Materials und erhöht dessen Härte und Festigkeit.

Beispiel: Ein Zahnrad aus Stahl wird an seinen Zähnen durch Induktionshärten behandelt, um die Verschleißfestigkeit zu erhöhen. Der Rest des Zahnrades bleibt unverändert, wodurch das Zahnrad insgesamt eine optimale Kombination aus Härte und Zähigkeit aufweist.

Durch die gezielte Wärmebehandlung können komplexe Werkstücke lokal gehärtet werden, ohne dass es zu Verzerrungen oder Spannungen im Material kommt.

Werkstoffe für Induktionshärten - Warum ist 42CrMo4 beliebt?

Nicht alle Metalle sind gleichermaßen für das Induktionshärten geeignet. Die Auswahl des richtigen Materials ist entscheidend für den Erfolg der Behandlung. Ein beliebter Werkstoff für das Induktionshärten ist der legierte Stahl 42CrMo4. Dieser Stahl zeichnet sich durch eine gute Kombination aus Festigkeit, Härte und Zähigkeit aus, die durch das Induktionshärten noch verbessert werden kann.

Eigenschaften von 42CrMo4: - Hohe Zugfestigkeit - Gute Duktilität - Hervorragende Verschleißfestigkeit Diese Eigenschaften machen 42CrMo4 besonders geeignet für Bauteile, die hoher Belastung ausgesetzt sind, wie z.B. Wellen, Zahnräder und Achsen.

Der Induktionshärten Prozess im Detail

Induktionshärten ist ein fortschrittliches Verfahren zur Oberflächenhärtung von Metallteilen, das in verschiedenen Branchen Anwendung findet. Dieser Artikel führt dich durch die verschiedenen Schritte und Aspekte dieses komplexen Prozesses.

Vorbereitung der Werkstücke für das Induktionshärten

Die Qualität des Endproduktes beim Induktionshärten beginnt mit einer sorgfältigen Vorbereitung der Werkstücke. Hier sind einige Schlüsselaktivitäten beteiligt:

- Reinigung: Das Entfernen von Schmutz, Fett und anderen Verunreinigungen ist entscheidend, um eine gleichmäßige Erwärmung und Härte zu gewährleisten.

- Auswahl der Werkstücke: Nicht alle Metalle eignen sich für das Induktionshärten. Typischerweise werden Stahl und seine Legierungen verwendet.

- Inspektion: Jedes Werkstück sollte auf Risse, poröse Stellen oder andere Mängel überprüft werden, da diese die Integrität des Endprodukts beeinträchtigen können.

Induktionshärten Frequenz und ihre Bedeutung

Die Frequenz, bei der das Induktionshärten durchgeführt wird, spielt eine entscheidende Rolle bei der Bestimmung, wie tief die Wärme in das Material eindringt. Je höher die Frequenz, desto geringer ist die Eindringtiefe. Umgekehrt führt eine niedrigere Frequenz zu einer größeren Eindringtiefe. Die Wahl der richtigen Frequenz hängt vom Werkstück und den gewünschten Eigenschaften des gehärteten Materials ab.Die Beziehung zwischen Frequenz und Eindringtiefe lässt sich wie folgt zusammenfassen:

- Hohe Frequenzen (Über 10 kHz): Geeignet für dünne oder kleine Werkstücke.

- Mittlere Frequenzen (1 kHz bis 10 kHz): Geeignet für mittlere Werkstücke.

- Niedrige Frequenzen (Unter 1 kHz): Geeignet für große und dicke Werkstücke.

Induktionshärten Eindringtiefe verstehen

Die Eindringtiefe beim Induktionshärten bezeichnet, wie tief die Wärme in das Material eindringt und dieses effektiv härtet. Diese Tiefe wird durch die Frequenz der Induktion und die physikalischen Eigenschaften des Materials bestimmt. Eine entscheidende Formel in diesem Kontext ist: Theoretische Eindringtiefe = 500 * (Wurzel aus der elektrischen Leitfähigkeit * Permeabilität / Frequenz).Es ist wichtig, die Eindringtiefe präzise zu steuern, um sicherzustellen, dass die gewünschten Bereiche des Werkstücks gehärtet werden, ohne dabei ungewünschte Bereiche zu beeinflussen. Eine ungenau kontrollierte Eindringtiefe kann zu ungleichmäßiger Härte, Spannungen im Material oder anderen unerwünschten Eigenschaften führen.

Induktionshärten Technologie - Moderne Ausrüstung

Moderne Ausrüstung für das Induktionshärten umfasst eine Vielzahl von spezialisierten Geräten, darunter Induktionsgeneratoren, Kühlungssysteme, Steuerungs- und Überwachungseinheiten sowie spezifische Härtespulen für unterschiedliche Anwendungen. Die wichtigsten Merkmale dieser Ausrüstung beinhalten:

- Induktionsgeneratoren: Sie erzeugen die erforderlichen elektromagnetischen Felder und können auf verschiedene Frequenzen eingestellt werden, um eine Vielzahl von Werkstücken effektiv zu härten.

- Kühlungssysteme: Sie regulieren die Temperatur der Werkstücke und Ausrüstung, um Überhitzung und Schäden zu vermeiden.

- Steuerungs- und Überwachungseinheiten: Sie gewährleisten eine präzise Kontrolle der Härteparameter und eine gleichbleibende Qualität des Endprodukts.

Anwendungen und Vorteile des Induktionshärtens

Das Induktionshärten ist ein präzises und effizientes Verfahren zur Oberflächenbehandlung von Metallen, das in zahlreichen Industriebranchen wertvolle Anwendungen findet. Neben der Verbesserung der mechanischen Eigenschaften bietet diese Technik erhebliche Vorteile gegenüber traditionellen Härteverfahren.

Induktionshärten Anwendung in der Industrie

Die Anwendungen des Induktionshärtens in der Industrie sind vielfältig und erstrecken sich über diverse Sektoren. Hier sind einige Beispiele:

- Automobilindustrie: Für Kurbelwellen, Nockenwellen, Getriebe, Zahnräder und andere kritische Komponenten, die hohe Verschleißfestigkeit erfordern.

- Werkzeugbau: Für Schneidwerkzeuge, Matrizen und Stempel, um deren Lebensdauer zu erhöhen.

- Schwere Maschinen: Bei der Fertigung von Bauteilen für Bau- und Landmaschinen, um deren Widerstandsfähigkeit gegenüber Abnutzung und Ermüdung zu verbessern.

Induktionshärten Vor und Nachteile auf einen Blick

Induktionshärten bietet zahlreiche Vorteile, birgt aber auch einige Nachteile. Hier eine Übersicht: Vorteile:

- Schnelligkeit: Die Aufheiz- und Abkühlungsphasen sind schnell, was eine hohe Produktivität ermöglicht.

- Präzision: Gezieltes Härten spezifischer Bereiche eines Werkstücks ist möglich, ohne das gesamte Teil zu beeinflussen.

- Energieeffizienz: Die direkte Erwärmung durch Induktion ist energieeffizienter im Vergleich zu anderen Verfahren.

- Reproduzierbarkeit: Gleichbleibende Ergebnisse sind dank präziser Kontrolle der Prozessparameter leicht zu erreichen.

- Kosten: Die Anfangsinvestition für Ausrüstung kann hoch sein.

- Materialbeschränkungen: Nicht alle Metalle sind für das Induktionshärten geeignet, was die Anwendbarkeit einschränkt.

Warum Induktionshärten? – Gefüge und Vorteile

Die Wahl des Induktionshärtens für die Behandlung von Metallteilen bringt signifikante Vorteile für das Werkstückgefüge. Einige der Schlüsselfaktoren sind:

- Verbesserte Verschleißfestigkeit: Die Oberfläche wird härter, was die Lebensdauer in abrasiven oder hohen Druck ausgesetzten Umgebungen verlängert.

- Erhöhte Ermüdungsfestigkeit: Durch das gezielte Härten können Stresspunkte im Material reduziert werden, was zu einer verbesserten Ermüdungsfestigkeit führt.

- Verbesserte Oberflächengüte: Das Induktionshärten kann die Oberflächengüte verbessern, was für manche Anwendungen kritisch ist.

Häufig gestellte Fragen zum Induktionshärten

Kann jedes Metall durch Induktionshärten behandelt werden?

Nicht jedes Metall eignet sich für das Induktionshärten. Dieses Verfahren wird vorrangig für Eisenmetalle wie Stahl und seine Legierungen verwendet, da sie über die notwendigen magnetischen Eigenschaften verfügen, um durch das magnetische Wechselfeld, das bei der Induktion entsteht, erwärmt zu werden. Metalle wie Aluminium, Kupfer oder Titan erfordern andere Verfahren der Wärmebehandlung, da ihre physikalischen Eigenschaften sie weniger reaktionsfähig auf Induktion machen. Die Auswahl des geeigneten Verfahrens hängt von den spezifischen Anforderungen des Materials und des gewünschten Endzustandes ab.

Auch wenn ein Metall prinzipiell durch Induktionshärten behandelt werden kann, spielt die spezifische Legierung eine entscheidende Rolle bei der Bestimmung der Eignung und der erzielten Ergebnisse.

Induktionshärten Nachteile - Was solltest Du beachten?

Das Induktionshärten bietet viele Vorteile, es gibt jedoch einige Nachteile und Einschränkungen, die beachtet werden sollten:

- Kosten: Die Anschaffungskosten für die notwendige Ausrüstung können hoch sein, was für kleinere Betriebe eine Hürde darstellen kann.

- Beschränkung auf Oberflächen: Induktionshärten wirkt vornehmlich auf die Oberflächen der Werkstücke. Tiefengehärtete Teile sind durch dieses Verfahren nicht erreichbar.

- Materialbeschränkungen: Wie bereits erwähnt, eignen sich nicht alle Metalle für das Induktionshärten.

- Fachkenntnisse notwendig: Für die Durchführung und Optimierung des Prozesses sind umfangreiche Fachkenntnisse erforderlich.

Wie beeinflusst die Frequenz die Induktionshärte?

Frequenz bei Induktionshärten bezieht sich auf die Geschwindigkeit, mit der der Wechselstrom durch die Induktionsspule fließt. Dieser Strom erzeugt das magnetische Wechselfeld, das das Metall erwärmt.

Die Frequenz hat einen direkten Einfluss auf die Eindringtiefe der induzierten Wärme und somit auf die Härte des Metalls. Eine hohe Frequenz führt zu einer geringeren Eindringtiefe und konzentriert die Wärme und somit die Härte auf eine dünnere Oberflächenschicht des Metalls. Dies ist ideal für kleine Gegenstände oder Werkstücke, bei denen nur eine dünne Oberflächenhärte erforderlich ist. Eine niedrigere Frequenz bewirkt eine tiefere Eindringtiefe, was sie für größere, dickwandigere Bauteile geeignet macht, wo eine tiefergehende Härte benötigt wird.

Beispiel:Bei der Behandlung eines großen Getriebeteiles könnte eine niedrigere Frequenz gewählt werden, um die Eindringtiefe der Härte zu erhöhen. Für das Härten einer dünnen Sägeklinge wäre hingegen eine höhere Frequenz ideal, um die Härte auf die Oberfläche zu beschränken, ohne die Flexibilität und Integrität des Gesamtmaterials zu beeinträchtigen.

Induktionshärtung - Das Wichtigste

- Induktionshärtung ist ein Verfahren zur Oberflächenhärtung metallischer Werkstoffe, um die Verschleißfestigkeit und Dauerhaftigkeit zu erhöhen.

- Die Induktionshärtung nutzt elektrisch induzierte Ströme zum Erwärmen des Metalls, gefolgt von einem schnellen Abschrecken für eine Härtesteigerung.

- 42CrMo4 ist ein beliebter Werkstoff für das Induktionshärten aufgrund seiner hohen Zugfestigkeit, guten Duktilität und ausgezeichneten Verschleißfestigkeit.

- Die Frequenz bei der Induktionshärtung bestimmt die Eindringtiefe der Wärme im Material: hohe Frequenzen für dünne Eindringtiefen, niedrige Frequenzen für tiefergehende Härte.

- Das Induktionshärten bietet Vorteile wie lokales Härten, Schnelligkeit, Energieeffizienz und hohe Reproduzierbarkeit, hat jedoch auch Nachteile wie hohe Anfangsinvestitionen und Materialbeschränkungen.

- Technologische Ausrüstungen beim Induktionshärten umfassen spezielle Induktionsgeneratoren, Kühlungssysteme sowie präzise Steuerungs- und Überwachungseinheiten.

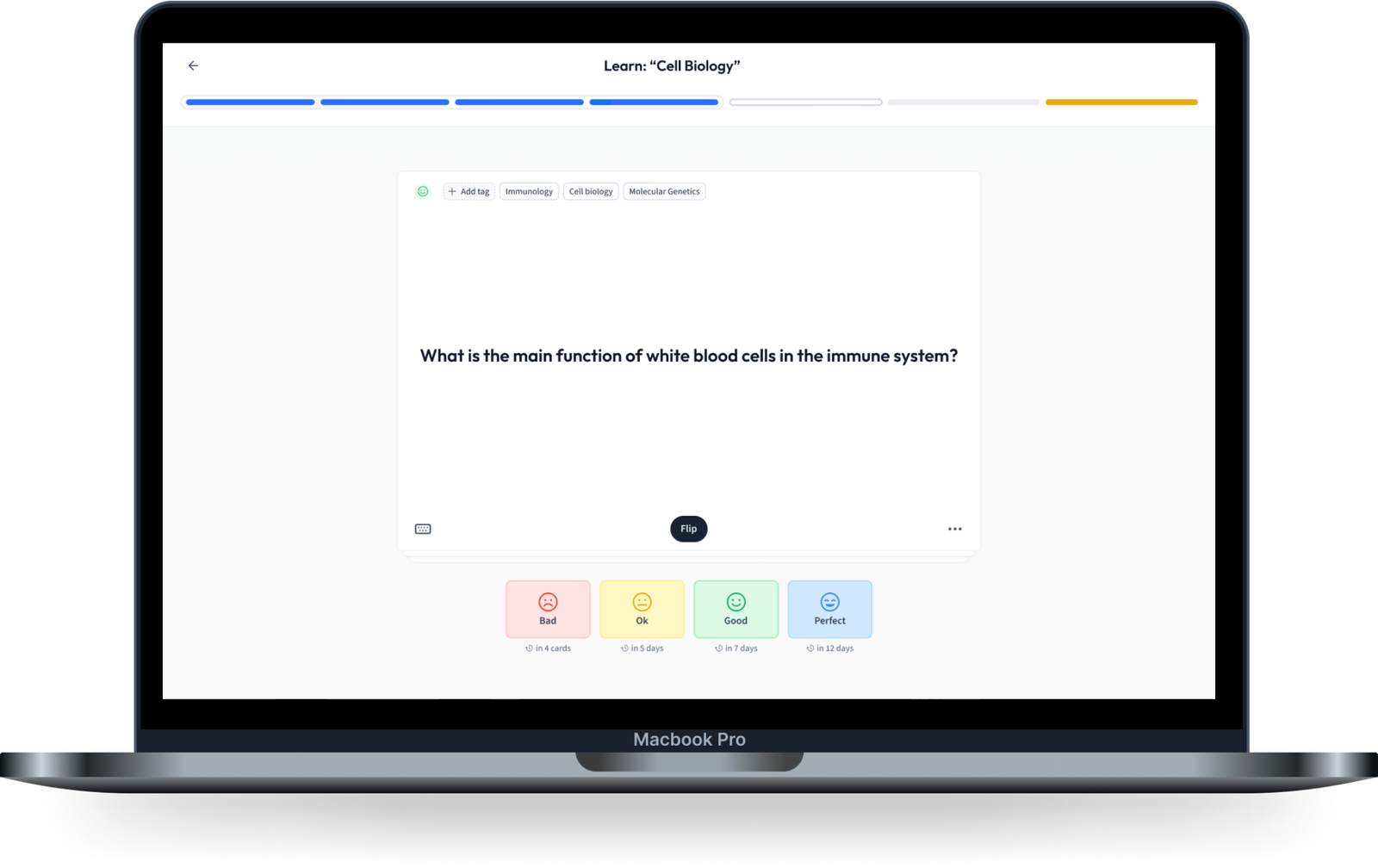

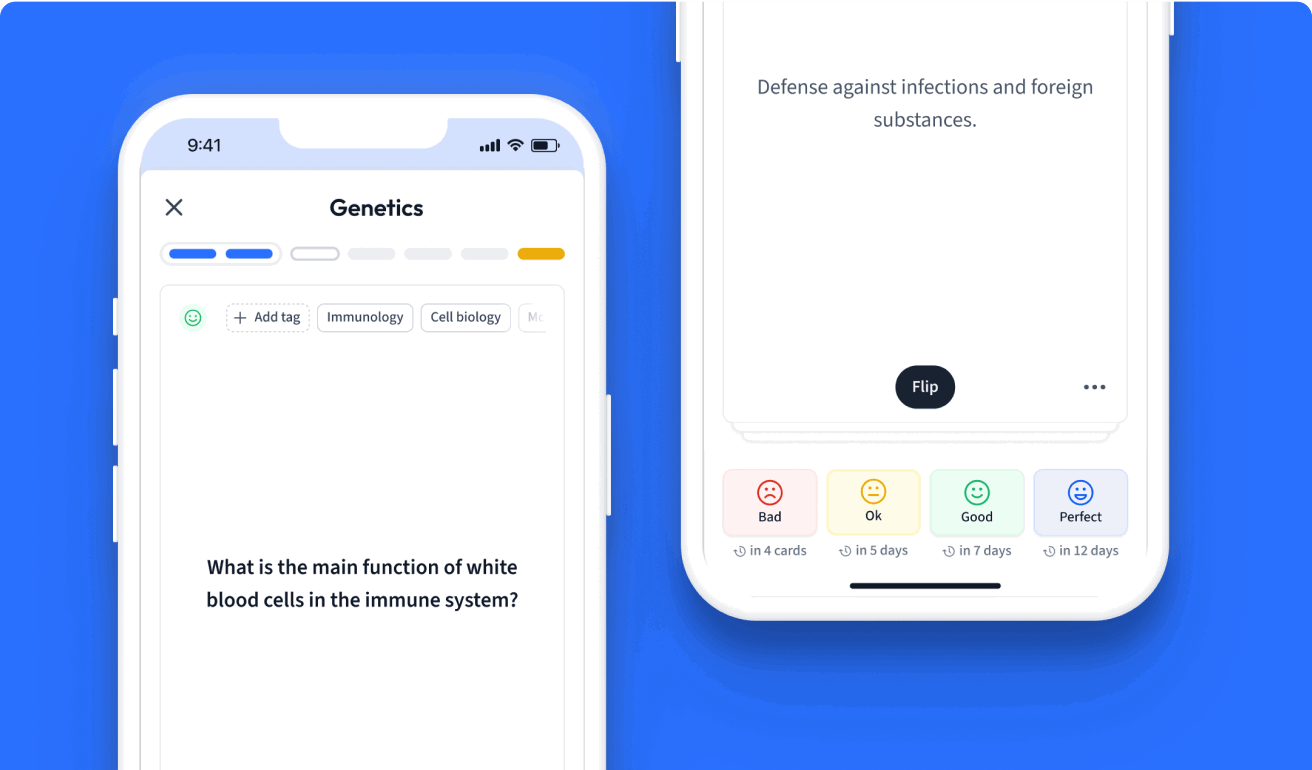

Lerne mit 0 Induktionshärtung Karteikarten in der kostenlosen StudySmarter App

Wir haben 14,000 Karteikarten über dynamische Landschaften.

Du hast bereits ein Konto? Anmelden

Häufig gestellte Fragen zum Thema Induktionshärtung

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr